Défis et exigences du marché de la protéine

L’activité des industriels agro-alimentaires, et en particulier ceux qui gèrent la production de viande (protéines), est marquée depuis de nombreuses années par la forte croissance du flux détail.

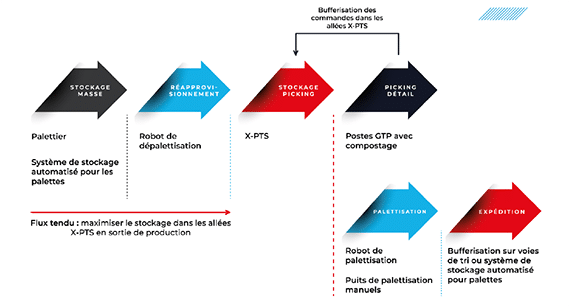

Celle-ci s’explique avant tout par l’augmentation du pourcentage des colis à livrer en direct, que ce soit les drives ou les grandes et moyennes surfaces, et par la croissance des petits formats de points de vente. Associée à la logique de flux tendus, la croissance du flux détail complexifie fortement les opérations logistiques en sortie de production.

En effet, malgré la stagnation relative des volumes produits, on constate une augmentation permanente des colis expédiés. Cette tendance est amplifiée par l’extension continue du référentiel article, correspondant à une demande des consommateurs de toujours disposer d’un choix de gamme le plus large possible.

Les producteurs de viande doivent aussi répondre aux enjeux de traçabilité ascendante et descendante, tandis que les nombreux plans de palettisation définis par la grande diversité de clients finaux sont autant de contraintes difficilement compatibles avec des objectifs de performance et de réactivité accrue. La préparation de barquettes de viande a aussi ses particularités, avec la gestion des poids variables et opérations de compostage (pesée, étiquetage prix, MDD ou promotionnel), dont la réalisation a un fort impact sur la productivité au poste de travail. La réactivité des systèmes et l’ergonomie de ces postes de compostage sont donc un véritable enjeu pour optimiser le prix de revient de ces opérations de personnalisation.

Le cumul de l’ensemble de ces exigences, ainsi que la criticité de la Supply Chain de ces acteurs pour alimenter un pays sans rupture, en particulier dans les périodes crises sanitaires telles que nous les avons connu récemment, conduit de nombreux acteurs à se tourner vers les solutions d’automatisation pour franchir un nouveau palier dans l’industrialisation de leurs processus. Dans un contexte de croissance faible de la consommation domestique et d’augmentation des coûts de matières premières, la pression sur les coûts est un fort incitateur pour des projets de rationalisation Supply Chain et d’optimisation intralogistique. SAVOYE accompagne dans cette démarche plusieurs acteurs majeurs de la production de viande, en Europe et en Amérique du Nord.